- Profile, Lang-, Rundprodukte der Stahlindustrie

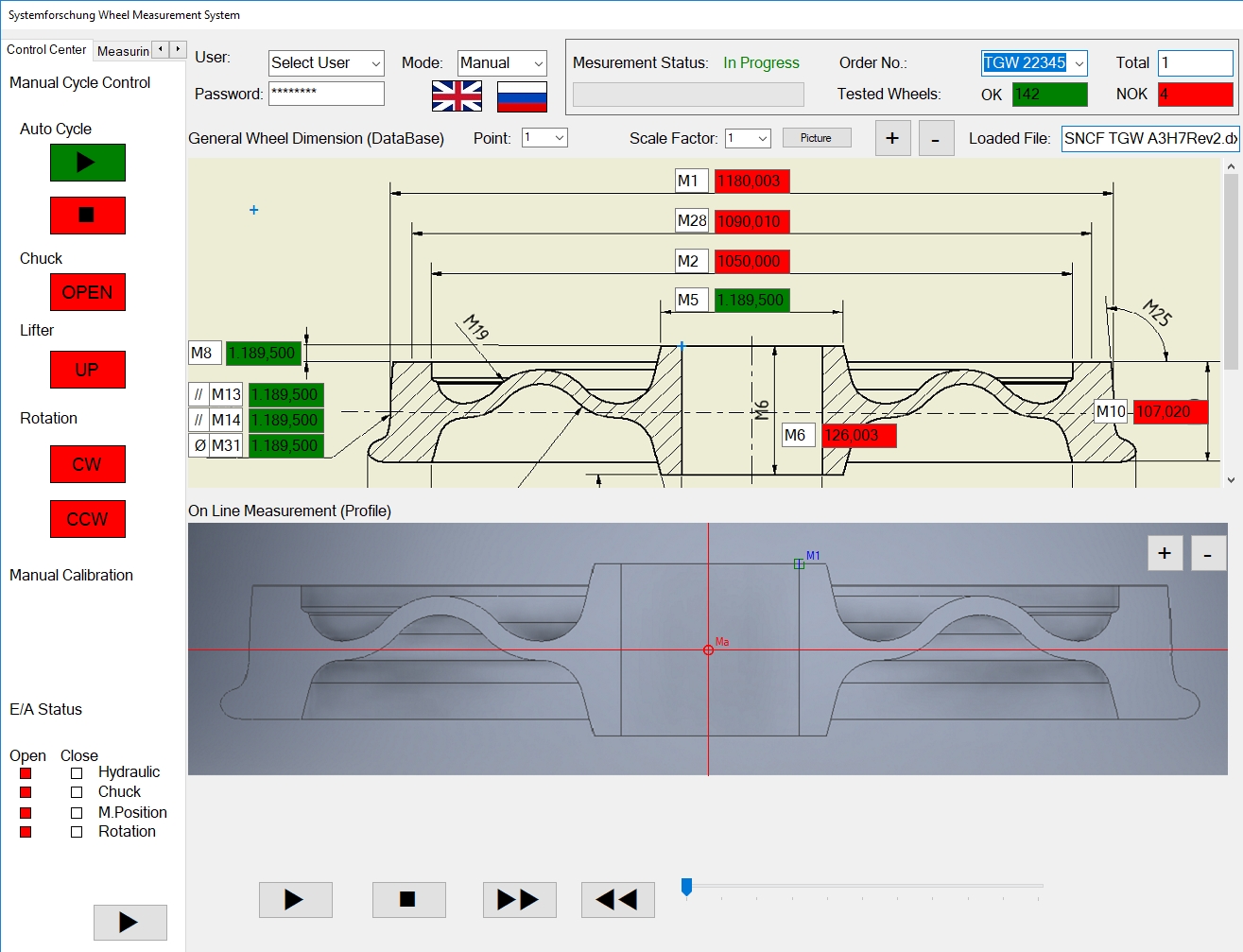

- Eisenbahnräder, Achsen

- Felgen, Bremsscheiben

- Rohre

- Draht- und Blechcoils

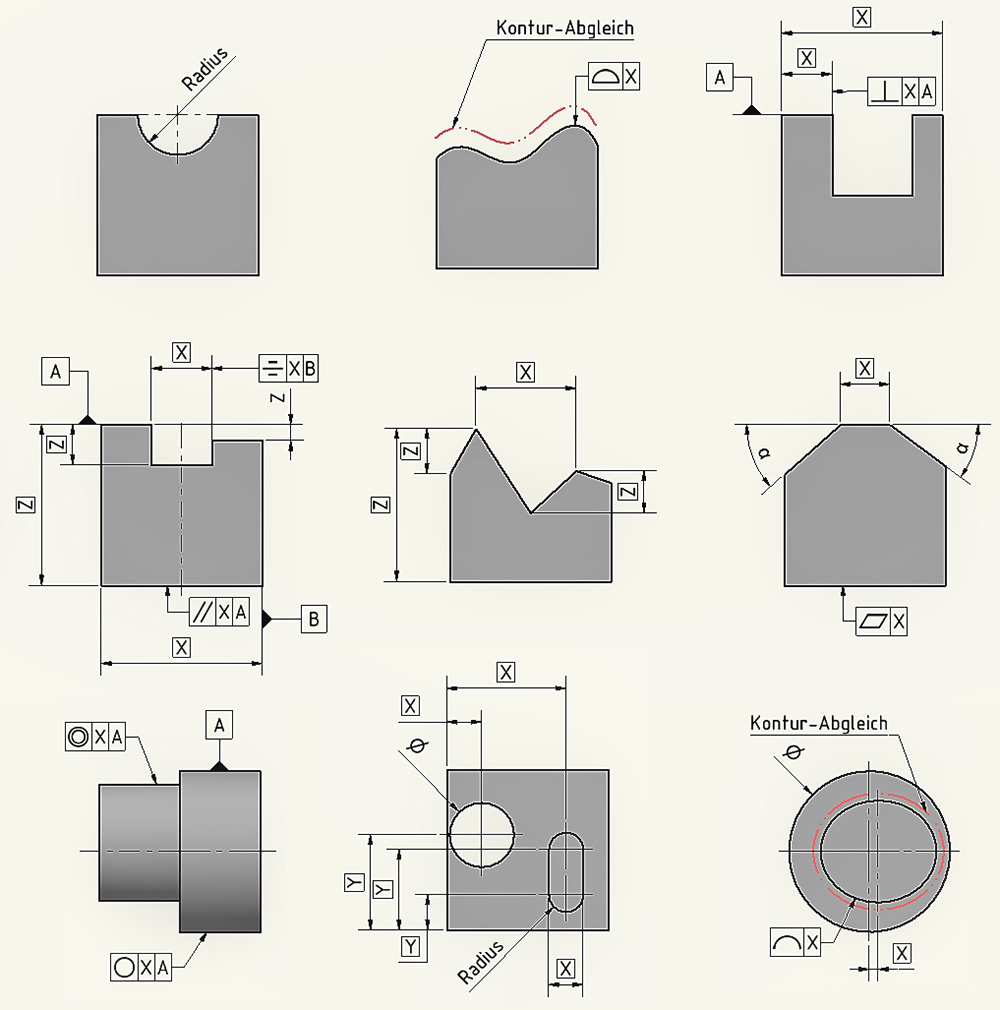

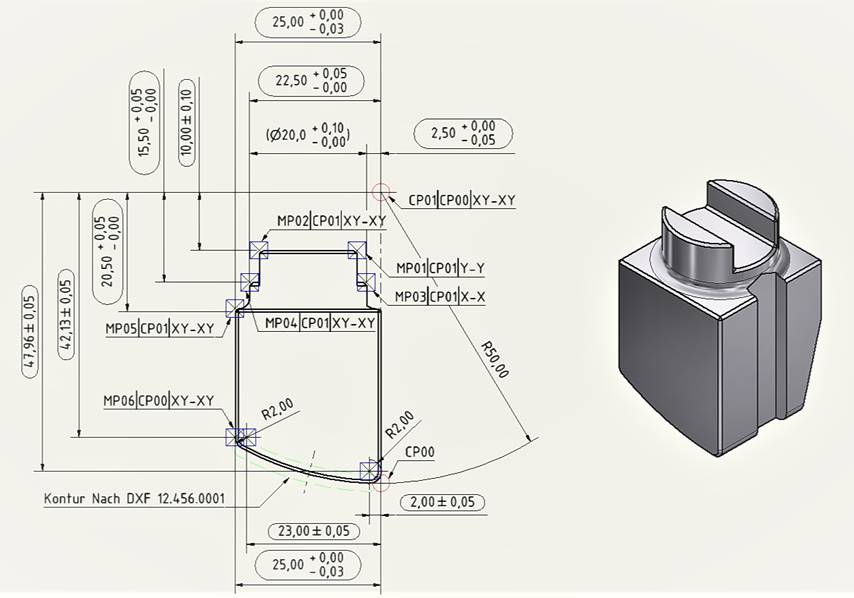

Software zum Erstellen von Prüfprogrammen mittels DXF Konturen SysfoDXFViewer. Nachfolgende PC-Software dient zur Erstellung und Verwaltung von Prüfprogrammen. Von dem zu vermessenden Bauteil wird eine spezifizierte DXF-Kontur in einem gängigen CAD Programm (z.B. AutoCad, Solid Edge) erstellt und gespeichert. Die DXF wird mittels der Software SysfoDXFViewer geladen und auf dem Bildschirm dargestellt. Anschließend kann der Bediener durch die einzelnen Linien der DXF Zeichnung Scrollen und verschiedenste Mess- und Zentrumspunkte zuweisen. Eine direkte Übernahme der Linien- End- bzw. Zentrumspunkte in die Mess- bzw. Zentrumspunkte ist möglich. Im Standard stehen 35 Messpunkte und 5 Zentrumspunkte zur Verfügung. Nach Abschluss der Einstellungen werden die eingestellten Werte inkl. aller Prüfungsrelevanten Daten gespeichert. Zur Dokumentation können die eingestellten Werte, Prüfverfahren als PDF-Dokument ausgegeben und gedruckt werden. Die Daten können mit der Software SysfoDXFViewer jederzeit dargestellt, verändert und verwaltet werden.