Mechanische Konstruktion

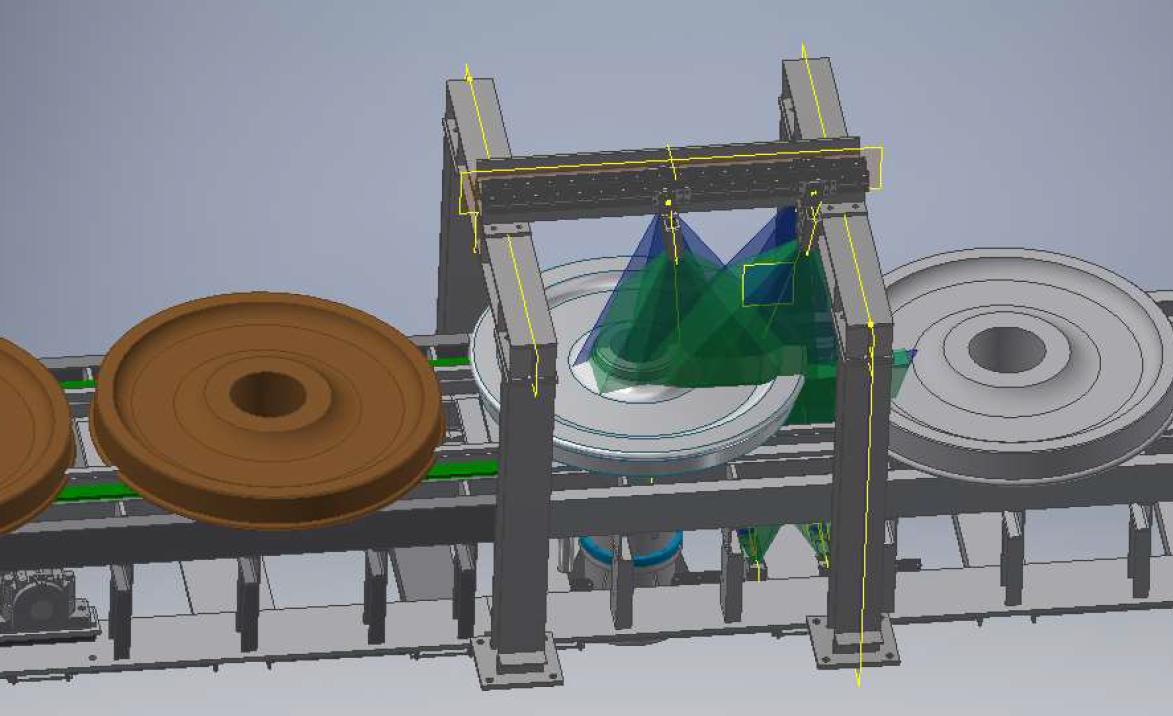

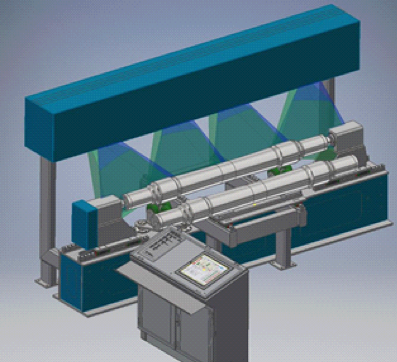

Der Kettenförderer der Prüflinie wird durch eine Messkabine überbaut., zum Schutz der Messgeräte vor externen Staub-, Temperatur- und Lichteinflüssen. Einlass- und Auslassöffnungen sind mit Lamellenvorhängen geschützt. In der Prüfkabine hebt ein Hydraulikzylinder mit Spannfutter das auf dem Kettenförderer liegende Rad aus und dreht es um 360° um die Radachse.

Während der Drehung nehmen 4 hochauflösende 3D Laserscanner ein Volumenmodell von der Oberfläche auf. Diese Messung wird in einer zweiten Drehung mit versetztem Spannfutter wiederholt, damit die Greiferpositionen keine ungeprüften Stellen hinterlassen. Danach wird das Rad wieder auf den Kettenförderer abgesenkt und zum Weitertransport freigegeben.

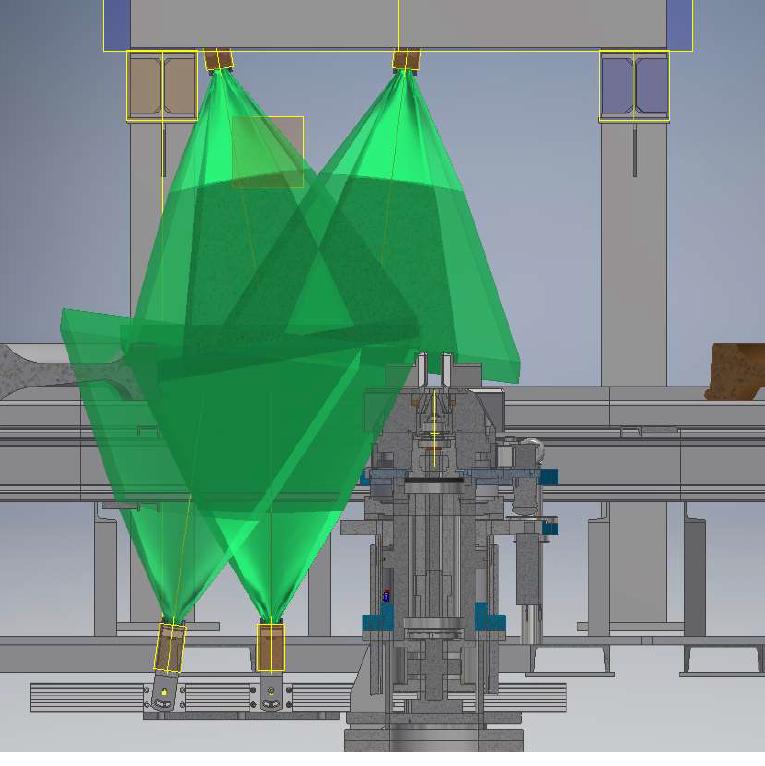

Vor Beginn der Prüfung erhält das System von der übergeordneten Steuerung der Prüflinie den Radtyp und das Freigabesignal, wenn der Prüfling in Position liegt. Sodann wird das Rad aus dem Kettenförderer ausgehoben, gedreht und der Winkel von einem Drehgeber verfolgt. Dann wird das Rad auf den Förderer abgesenkt, das Spannfutter um 60° gedreht und in einem zweiten Lauf sind nun die bisher verdeckten Bereiche der Unterseite sichtbar.

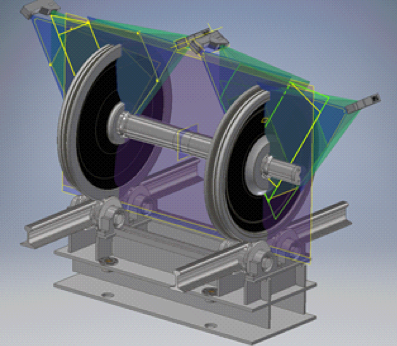

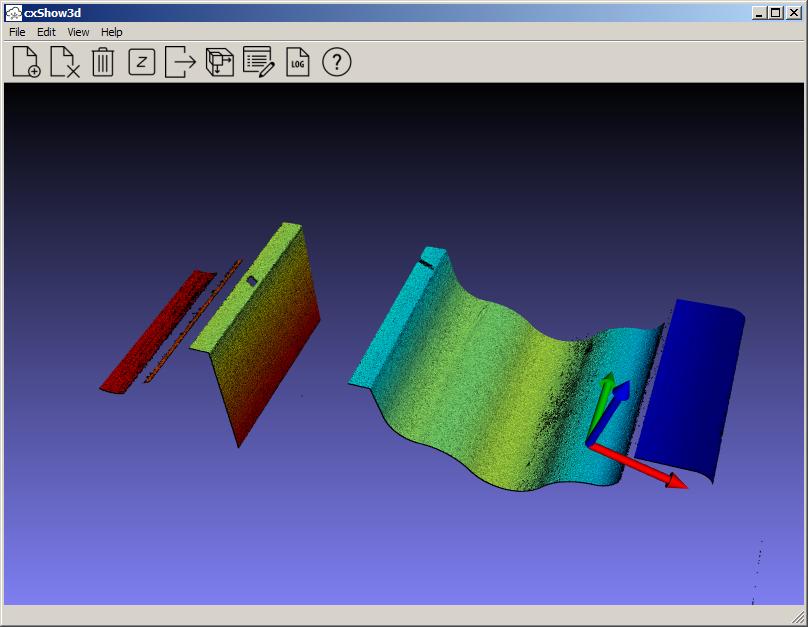

Während der 360° Drehung erzeugt jede Kamera aus ca. 3000 Scans ein 3D-Modell der abgewickelten Oberfläche aus ihrer Perspektive. Das Datenmaterial reicht aus, um das unvermeidliche Messrauschen effektiv zu reduzieren, so dass valide Messungen auf dem Modell möglich sind. Die Kameras sind so ausgerichtet, dass bei jeder Radgröße alle Bereiche des Querschnitts von zumindest einer Kamera mit günstigem Blickwinkel erfasst werden.

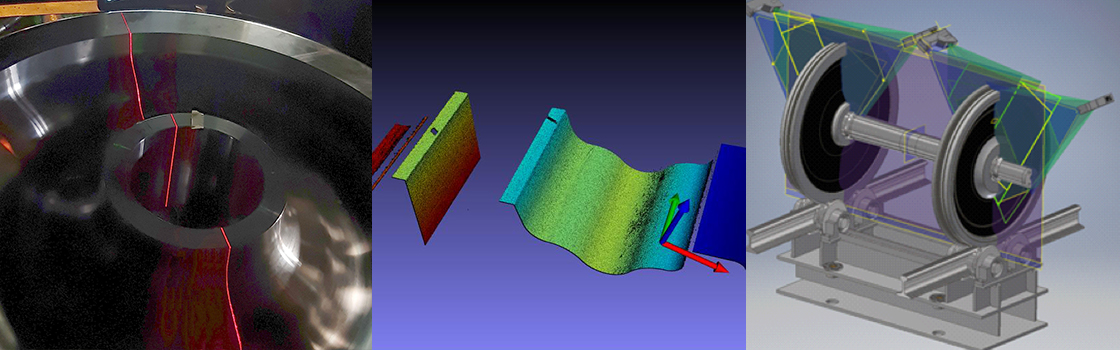

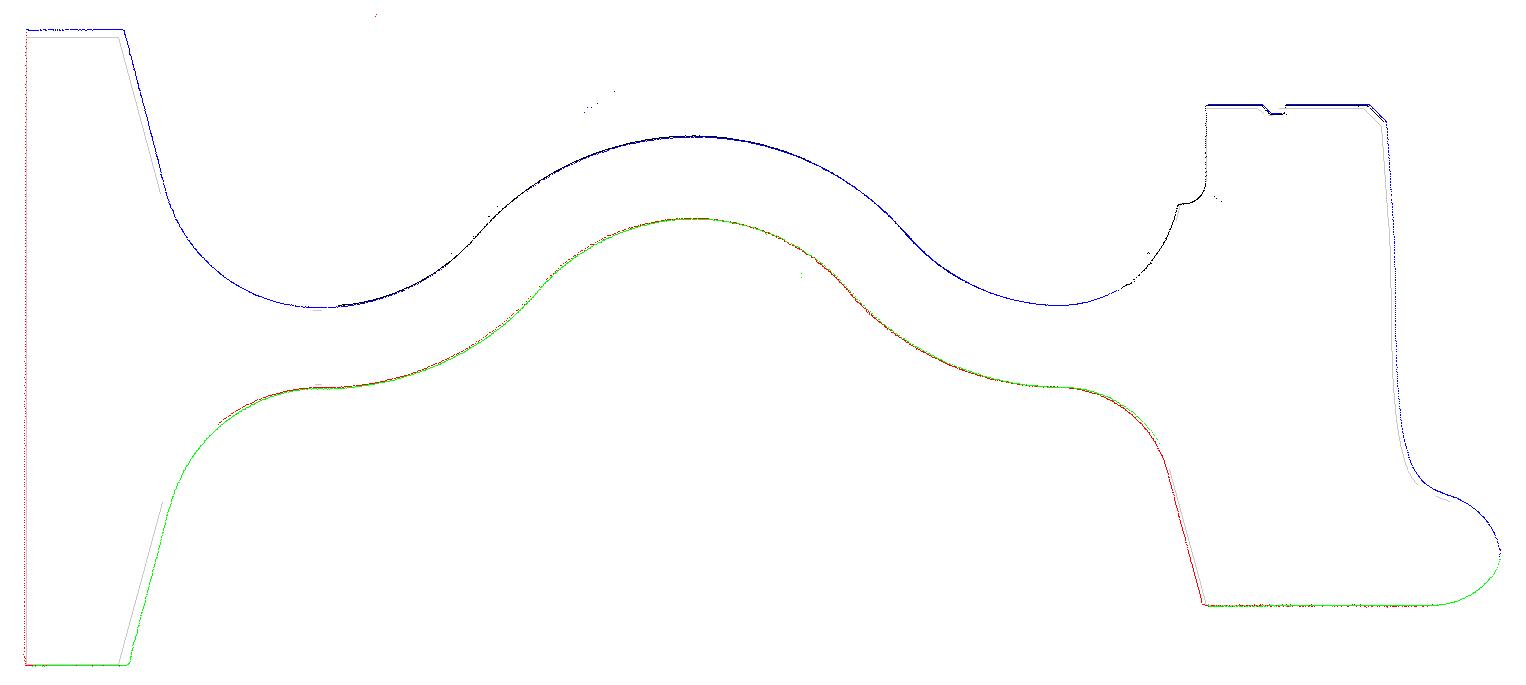

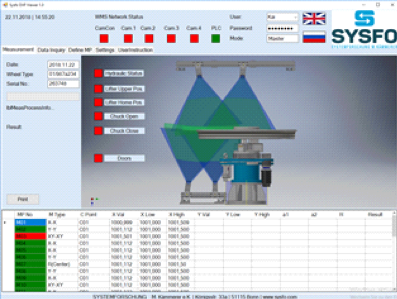

Schnitt durch eine Radseite nach dem ersten Drehprozess. Die Zeichnung ist grau hinterlegt und die Messpunkte aus vier Perspektiven sind jeweils farblich unterschiedlich darübergelegt. Man sieht, das Rad hat noch Übermaß, da für die anschließende Feinbearbeitung noch Material benötigt wird.

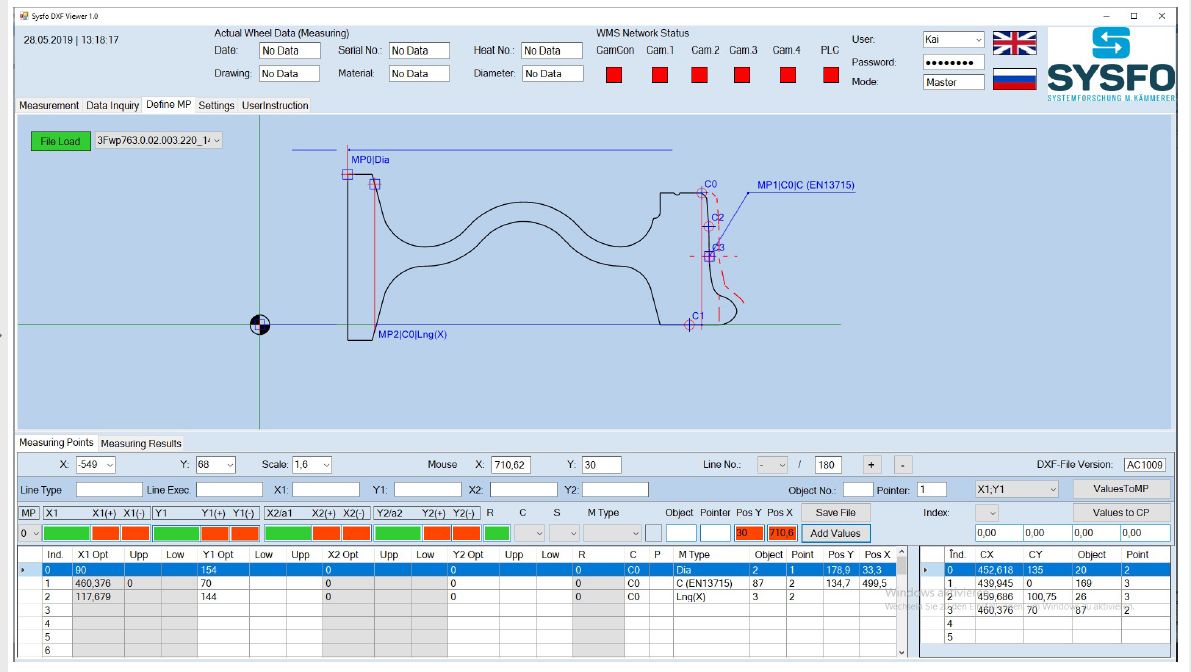

Die Software kann auf WIN7- und Win10-PCs installiert werden (Betriebssystem WIN7, WIN10 unterstützt).

In den Übersichten des WheelDataResearchCenter können statistische Auswertungen in Tabellenform und Schnittansichten auf dem Terminal abgerufen werden und stehen als Ausdrucke zum Abrufen zur Verfügung. Alle Daten werden auf einem zentralen Datenbankserver gespeichert und mit Daten aus einem vorhandenen Materialflusssystem verglichen und in dieses integriert. Dies bedeutet, dass auch Statistiken zu bestimmten Schichten, Chargen und Kunden verfügbar sind, sodass jederzeit Transparenz über die Qualität des Produktionsprozesses geschaffen und Schwachstellen in der Produktion schnell erkannt werden können.

Das Lichtschnittverfahren ermöglicht zuverlässige, präzise Tiefenmessungen und Konturprüfungen durch mathematische Auswertung der Bilddaten. Dieses berührungslose optische Messsystem (Lasertriangulation) wird auch für eine hochauflösende 3D-Achseninspektion verwendet.

Für beide Räder werden Synchronlauf, Zylindrizität, Rundlauf, Seitenschlag und Konturform innerhalb einer Umdrehung bewertet.

Mit einer niedrigeren Kameraposition ist es auch möglich, Radsätze zu untersuchen, die in einem Eisenbahnwagen montiert sind. Insbesondere der Verschleiß der Lauffläche kann auf diese Weise überwacht werden.